تولید و ساخت میلگرد بستر

یکی از پارامترهایی که بر کیفیت یک محصول تاثیرگذار است، فرآیند تولید آن است. روش تولید و ساخت میلگرد بستر است که موجب تنوع در قیمت این محصول نیز میشود. میلگرد بستر یکی از مهمترین محصولاتی است که به منظور مقاوم سازی ساختمان مورد استفاده قرار میگیرد. اگر میخواهید درباره فرآیند تولید میلگرد بستر بدانید، تا انتهای این مقاله با خانه بلوک همراه باشید.

فرآیند تولید و ساخت میلگرد بستر چگونه است؟

تولید و ساخت میلگرد بستر به روشهای مختلفی انجام پذیر است. مرحله اصلی در فرآیند ساخت میلگرد بستر، که در تمامی روشها نیز مشترک است، ذوب فولاد و تدیل آن به شمشهای فولادی است.در مراحل بعدی این شمشها کشیده میشوند تا طول آنها افزایش یابد و حالتی استوانهای پیدا کند. شمشهای فولادی معمولا در ابعاد 600*15*15 یا 600*12.5*12.5 سانتیمتر تولید میشوند. البته گاهی طول این شمشها به 12متر نیز میرسد که در این صورت شمش را در کارخانه به طول مشخص و متناسب با ابعاد کوره برش میدهند. در ادامه به بررسی مراحل تولید میلگرد بستر میپردازیم.

مراحل تولید و ساخت میلگرد بستر

- مرحله اول، مرحله انتقال شمشها به کوره وسیله جک هیدرولیکی است.

- به وسیله جریانات گردابی، به شمشهای درون کوره تا دمای 1100 درجه سانتیگراد حرارت داده میشود.

- پس از آن فرآیند نورد (تغییر شکل فلز) آغاز میشود و شمشهای حرارت دیده بر روی رولهای کوره قرار گرفته و به سمت خط تولید هدایت میشوند تا عملیات رافینگ (ایجاد تغییرات بر روی شمشها به منظور تبدیل آنها به میلگرد بستر) بر روی آنها صورت گیرد.

- در مرحله رافینگ، شمشها از بین قفسههای نوردی عبور داده میشوند و طی سه مرحله قطر آنها کاهش و طول آنها افزایش مییابد.

- مرحله بعدی مرحله آج زنی بر روی میلگردها است.

- در این مرحله برش میلگرد در طولهای معین انجام میشود. به این منظور از قیچی متراژ استفاده میشود. میلگردها معمولا به طولهای 24 و 36 متری برش داده میشوند. در مرحله بعد میلگردهای برش داده شده توسط گیوتینهای بسته بندی، به طول استاندارد 12 متر برش داده میشوند.

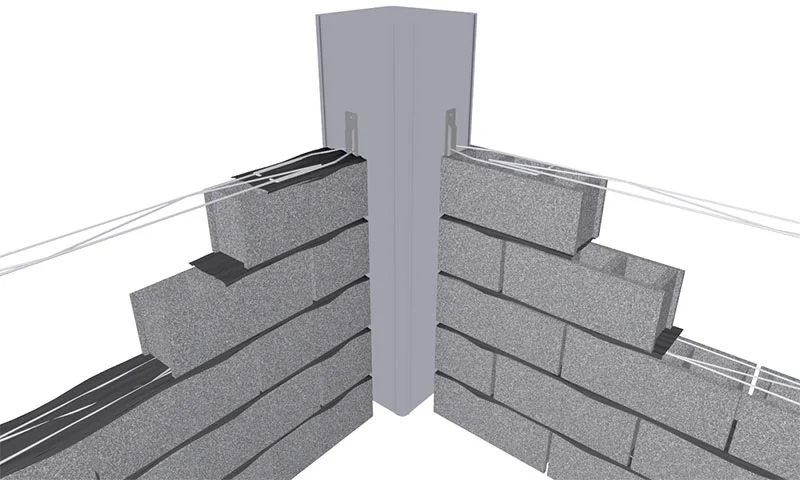

- در مرحله آخر میلگردهای تولید شده را به صورت میلگرد بستر نردبانی یا خرپایی به طول معمول 3 متر به یکدیگر متصل میکنند.

به صورت کلی در فرآیند تولید میلگرد بستر از دستگاهها و ابزارهایی استفاده میشود که عبارتند از:

- دستگاههای کوره پیش گرم: به منظور حرارت دهی و پخت شمشها

- رولهای کوره: جابجایی شمشها و انتقال به رافینگ

- رافینگ: کاهش قطر و افزایش طول شمشها

- قیچی متراژ: برش و آماده سازی میلگردها

جنس میلگرد بستر از چیست؟

میلگردهای مورد استفاده در میلگرد بستر و همچنین تمامی اتصالات آن نظیر گیره و قلاب، بباید تماما از جنس فولاد گالوانیزه باشند. در صورتی که یک لایه پوشش گالوانیزه بر روی فولاد قرار نگیرد، محصول به مرور زمان دچار پوسیدگی میشود و در محل اتصال آن، انفصال صورت میگیرد. به منظور اطمینان بیشتر، بهتر است بر روی سطح میلگرد بستر، زینک اسپری شود. این امر موجب میشود تا فولاد خاصیت ضد زنگ پیدا کند و دوام و طول عمر بیشتری پیدا کند.

سایز و ابعاد استاندارد میلگرد بستر در بازار

میلگرد بستر در بازار به طور معمول در طول سه متر تولید شده و به بازار عرضه میشود. قطر مفتولهای به کار رفته 4 میلیمتر است البته این مفتولها به سفارش مشتریان در قطر 6 میلیمتری نیز تولید میشود. این محصول در طولهای 5.5، 11 و 15 سانتیمتر تولید میشود. وزن میلگرد بسترهای تولید شده به ترتیب 670 گرم، 730 گرم و 770 گرم است.

تاریخچه تولید و ساخت میلگرد بستر

طراحی و ساخت میلگرد بستر برای اولین بار در سال 1813 میلادی در کشور آمریکا انجام شد. این محصول به دلیل کیفیت و کارایی چشمگیر خود به سرعت در میان مهندسین و سازندگان ساختمانی محبوبیت پیدا کرد و در اروپا و سایر کشورها نیز به تولید رسیده و مورد استفاده قرار گرفت. در سال 1392 میلگرد بستر به عنوان یکی از روشهای اصلی مقاوم سازی ساختمان در ایران مورد توجه قرار گرفت و استفاده از آن به صورت رسمی در آیین نامه ساختمانی آورده شد.